Технические характеристики 1728Y-1. Станок на складе

Общие сведения

Скачать характеристики в формате .pdf

Цена станка 1728Y-1 c ЧПУ Sinumerik 840D, приводом главного движения и приводами подач фирмы «Siemens» (Германия), включая стандартные и дополнительные принадлежности, составляет 19 000 000,00 8 780 000,00 рублей. (включая 18% НДС)

Дополнительное оснащение станка (включено в цену станка):

- 3-х кулачковый механизированный патрон 250 мм. с управлением от гидроцилиндром

- Люнет автоматический ф. SMW Autoblok

- Опоры клиновые

В цену станка не включено: транспортировка, монтаж, технология, пусконаладочные работы и обучение персонала.

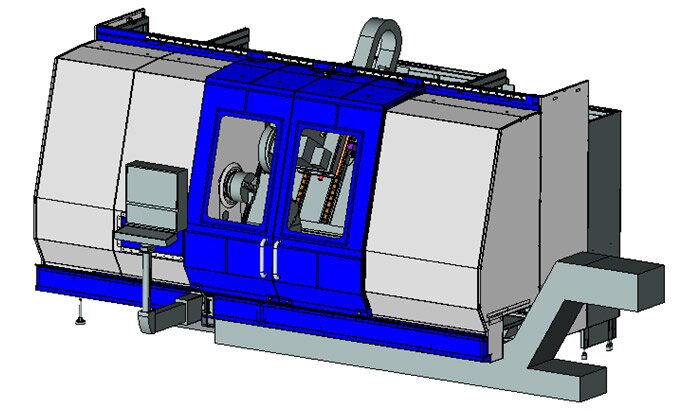

Токарный обрабатывающий центр модели 1728Y-1 (ТОЦ) предназначен для комплексной обработки деталей типа тел вращения.

Точность обработки обеспечивается конструкцией станка (высокоточные подшипники, линейные направляющие, активные измерительные системы контроля инструмента, жесткость и виброустойчивость базовых корпусных деталей, термосимметричные конструкции, исключающие влияние температурных деформаций и др.).

На станке можно производить наружное точение, растачивание, сверление, фрезерование, нарезание резьбы.

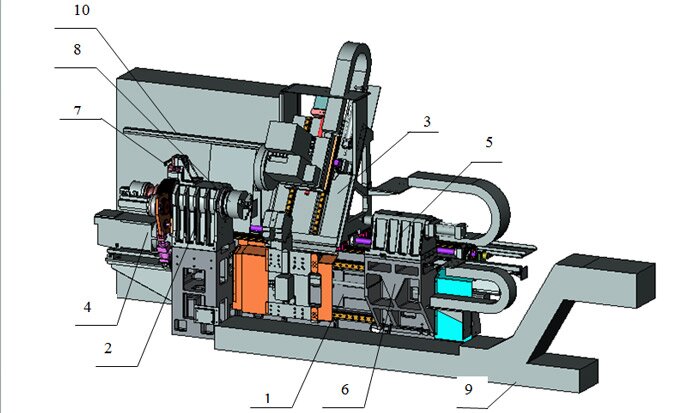

Перечень основных узлов станка

| 1 | Станина | 8 | Механизированный патрон |

| 2 | Бабка шпиндельная | 9 | Транспортер стружки |

| 3 | Суппорт | 10 | Шкаф электрооборудования |

| 4 | Главный привод | Гидростанция | |

| 5 | Бабка задняя | Измерительное устройство | |

| 6 | Мостик | Пульт управления | |

| 7 | Тормоз шпинделя |

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА 1728Y-1:

| Наибольший диаметр устанавливаемой заготовки, мм | 550 |

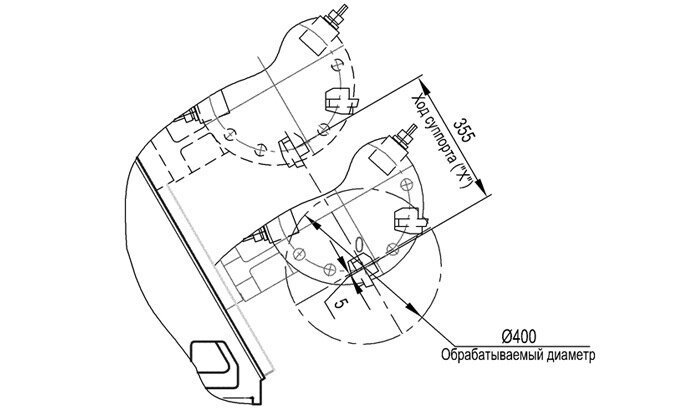

| Наибольший диаметр обрабатываемой заготовки, мм | 400 |

| Наибольшая длина обрабатываемой заготовки, мм | 1000 |

| Мощность привода главного движения (S1/S6 - 40%), кВт: | 18,5/28 |

| Диапазон частот вращения шпинделя, об/мин | 5…3500 |

| Диапазон круговых подач шпинделей в режиме | |

| координаты «С», об/мин | 0,014…10 |

| Размер конца шпинделя | 2-8Ц |

| Диаметр патрона, мм | 250 |

| Диаметр отверстия в шпинделе, мм | 97 |

| Диаметр отверстия в инструментальном диске головки револьверной под цилиндрический хвостовик державки, мм | 30VDI |

| Скорость быстрых перемещений суппорта, м/мин: | |

| по координате Z | 20 |

| по координате X | 15 |

| Габаритные размеры станка, мм | |

| Высота | 2500 |

| Ширина | 3600 |

| Длина | 5600 |

| Вес станка, кг | 9500 |

| Шероховатость обработки цилиндрических поверхностей образцов-изделий, мкм | Ra1,25 |

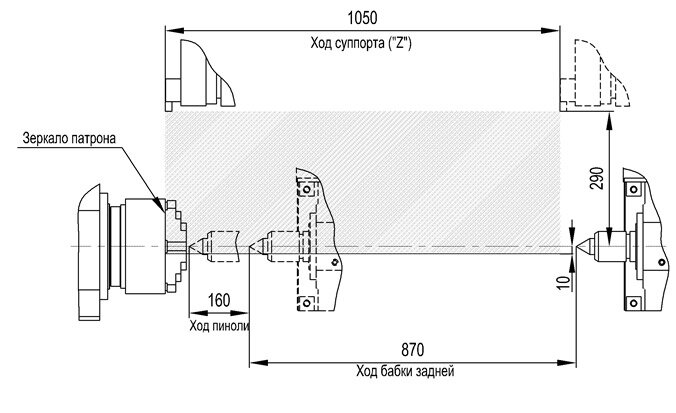

Рабочая зона станка (базовый вариант)

КРАТКОЕ ОПИСАНИЕ СТАНКА.

Конструкция токарно-фрезерного обрабатывающего центра разработана в среде графического пакета твердотельного проектирования T-Flex 3D, позволяющего на стадии конструкторской документации смоделировать реальные условия нагружения отдельных узлов станка.

Все базовые корпусные детали рассчитаны по методу конечных элементов. Чугунные литые корпуса станка в сочетании с оптимальными сечениями и расположением ребер, а также ряд современных конструктивных решений обеспечивают станку высокую жесткость и демпфирующую способность. Вследствие чего гарантируется высокая точность обработки деталей.

Конструкция станка построена по модульному принципу, позволяющему на единой базе создавать оборудование различного назначения и сложности.

Обрабатывающий центр 1728Y-1 является одним из представителей новой гаммы оборудования.

Станина.

Призматическая станина прямоугольного сечения состыкованная с тумбой для шпиндельной бабки образуют устойчивое и жесткое основание станка.

На верхней части станины располагаются линейные направляющие качения для перемещения суппорта, а на передней плоскости установлены линейные направляющие качения для перемещения бабки задней.

Между направляющими смонтированы опоры винтовых пар. Направляющие и винты закрыты телескопическими листами. На правом торце станины расположен зубчатоременный привод продольного перемещения суппорта с установленным на нем круговым датчиком обратной связи и привод перемещения бабки задней. На левом торце установлен кронштейн для привода главного движения.

Бабка шпиндельная.

Корпус бабки шпиндельной выполнен в виде полой симметричной отливки, в отверстии которой установлен шпиндельный узел. В базовом варианте – это двухопорный шпиндель с диаметром отверстия 97 мм, базирующийся на дуплексированных радиальноупорных подшипниках. Диаметр подшипника в передней опоре 210 мм. Специальная консистентная смазка подшипников, заполненная и распределенная при сборке в соответствии с технологией фирмы «FAG» обеспечивает безотказную эксплуатацию узла не менее 5 лет при двухсменной работе. Точность вращения шпинделя не превышает 3 мкм.

На корпусе бабки шпиндельной установлен механизм привода круговых подач шпинделя, обеспечивающий работу станка в режиме фрезерования или других работ, требующих зависимого поворота обрабатываемой детали от перемещения или вращения инструмента. Высокомоментный двигатель «Siemens» в сочетании с беззазорным планетарным редуктором обеспечивают большой крутящий момент на шпинделе.

Станок комплектуется механизированным патроном Ø250 мм с управлением от гидравлического цилиндра.

Привод главного движения.

Выполнение токарных работ на деталях с различными характеристиками материалов с учетом применения современного инструмента обеспечивается асинхронным двигателем «Siemens» серии 1PH7. Двигатель оснащен двухскоростным редуктором «ZF» с передаточными отношениями 1:1 и 1:4, позволяющими наиболее эффективно использовать параметры двигателя. Передача крутящего момента на шпиндель осуществляется поликлиновыми ремнями.

В качестве опции шпиндельный узел может быть построен на основе мотор – шпинделя, этим обеспечивается наилучшая динамика привода, в том числе в режиме разгона и торможения.

На фланце шпинделя может быть установлено специальное приспособление для базирования и закрепления деталей сложной формы.

Суппорт.

Суппорт предназначен для обеспечения перемещения режущего инструмента в продольном и поперечном направлениях. Перемещение происходит по линейным направляющим качения. Суппорт состоит из стойки и ползушки, каждая из которых выполнена в виде отливки. Подвод питания к механизмам, расположенным на суппорте осуществляется кабельными цепями. Корпус стойки имеет продольное перемещение (координата «Z»). На стойке на поперечных (координата «X») направляющих качения монтируется ползушка, на которую крепится инструментальная головка с осью «Y». Направляющие и задняя часть станка отделены от зоны резания телескопической защитой.

Пары винтовые.

Винтовая пара перемещений по координате «Z» выполнена с увеличенным шагом для повышения скорости перемещения до 20 м/мин. Опоры всех шариковых винтов станка подобны по конструкции и включают в себя корпус и комбинированный радиально-упорный подшипник. Применение радиально-упорных подшипников в сочетании с предварительной их затяжкой обеспечивает получение высокой жесткости опор и пары винтовой в целом.

Привода продольных и поперечных подач.

Привод продольных подач располагается с правого торца станины и крепится к передней опоре винта ходового продольной подачи. Привод продольных подач включает в себя переходный фланец, упругую соединительную муфту, зубчато – ременную передачу и электродвигатель.

Бабка задняя и мостик.

Бабка задняя предназначена для поджима изделия. Бабка задняя состоит из корпуса, пиноли, вращающегося центра и механизма перемещения пиноли (гидравлический). Бабка задняя устанавливается на мостик и крепится винтами. Перемещение мостика с бабкой задней механизировано и осуществляется от привода подач бабки задней по линейным направляющим качения.

Привод подач бабки задней.

Привод подач бабки задней смонтирован на плите, которая крепится к станине. Привод подач бабки задней включает в себя электродвигатель, сильфонную муфту, корпус. Электродвигатель соединяется с винтом продольного перемещения бабки задней напрямую.

Патрон.

Станок комплектуется трехкулачковым механизированным патроном 250 мм с гидроцилиндром.

Охлаждение.

Охлаждение предназначено для подачи охлаждающей жидкости на режущий инструмент в зоне резания или непосредственно через каналы в инструменте.

Транспортер стружки.

В комплектацию станка входит ленточный транспортер стружки, который предназначен для механизированного отвода стружки из зоны резания

Транспортер стружки располагается перед станиной станка в зоне резания. С правой части транспортёра предусмотрено место для установки помпы для подачи СОЖ в рабочую зону.

Защитное ограждение.

Защитное ограждение предназначено для ограждения опасной зоны, включающей в себя вращающиеся части привода главного движения, а так же защиты оператора и окружающего пространства от опасных и вредных продуктов процесса резания и движущихся механизмов станка. Конструктивно ограждение состоит из каркаса и подвижных панелей.

Ограждение зоны резания состоит из двух подвижных кожухов с лабиринтными уплотнениями. Подвижные кожуха перемещаются по линейным направляющим, установленным на верхней продольной балке каркаса, и по нижней балке кожуха - роликами. На лицевых стенках кожухов имеются смотровые окна, закрытые ударопрочными стеклами. На дверях установлен электромагнитный замок, предотвращающий открывания дверей при работе станка в режиме «Автомат».

Электротрубомонтаж.

Электротрубомонтаж на станке выполнен в коробках, металлорукавах, резинотканевых и поливинилхлоридных рукавах. К подвижным узлам коммуникации подведены в гибких кабельных каналах.

Электрооборудование.

Станок оснащён устройством ЧПУ Sinumerik 840D, приводом главного движения и приводами подач фирмы «Siemens» (Германия). SINUMERIK 840D в модуле NCU объединяет задачи ЧПУ, PLC и задачи коммуникации. После монтажа в блок NCU мощный многопроцессорный модуль NCU встраивается прямо в цифровую систему преобразования SIMODRIVE 611. SINUMERIK 840D предлагает встроенные сертифицированные функции защиты, которые просто и экономично обеспечивают высокоэффективную защиту обслуживающего персонала и станков.

Используемая вместе с цифровой системой преобразования SIMODRIVE 611D и дополненная системой автоматизации SIMATIC S7-300, система управления SINUMERIK 840D представляет комплексную цифровую систему, подходящую для выполнения комплексных задач обработки и имеющую высокие характеристики динамики и точности.

SIMODRIVE 611D это компактная система, включающая в себя модульный транзисторный преобразователь с цифровой технологией регулирования, функциональные модули которой, гибко комбинируются соответственно задаче.

1PH7 - асинхронные двигатели главного движения с воздушным охлаждением

Двигатели главного шпинделя переменного тока с воздушным охлаждением 1PH7 - это надежные и не требующие текущего ремонта короткозамкнутые асинхронные двигатели. Они были специально разработаны для использования вместе с универсальной системой преобразования SIMODRIVE 611.

1FT6 - синхронные электродвигатели для приводов подач

Трехфазные серводвигатели 1FT6 являются синхронными двигателями с возбуждением постоянными магнитами и имеют компактные размеры. Двигатели 1FT6 со встроенным оптическим датчиком могут эксплуатироваться вместе с цифровыми/универсальными преобразователями SIMODRIVE 611(D/U). Трехфазные серводвигатели 1FK7 HD (High Dynamic) обеспечивают очень высокую динамику благодаря незначительному моменту инерции ротора. Трехфазные серводвигатели 1FK7 являются очень компактными синхронными двигателями с возбуждением от постоянных магнитов. Вместе с SIMODRIVE 611 двигатели 1FK7 образуют высокоэффективную систему с обширными функциями.